2023-08-11

一、研究的背景与问题

中国钢铁工业快速发展,粗钢产量连续多年位居世界首位。作为资源、能源密集型行业,我国钢铁行业仍处于“高产量、高能耗、低价格、低效益”的发展局面。据中钢协统计,2022年我国粗钢产量为10.13亿吨,占全球钢产量的55.3%。但吨钢能耗比先进国家高出约20%,粗钢能耗量约占全国总能耗量的16%,温室气体CO₂排放量超过全国工业的10%,吨钢CO₂排放量约为2000 kg,比日本和德国吨钢CO₂排放量高348 kg和700 kg。由此可见,我国钢铁行业具有极大的节能减排潜力。因此,面临急剧增加的能源、资源消耗和日益严峻的环境问题,开发节能减排新技术已成为中国钢铁绿色化可持续发展所面临的一项重要课题。

氧气转炉炼钢是我国主要的炼钢工艺,约占我国钢产量的90%。转炉吹炼过程中产生了大量的含尘烟气,温度为1400~1600℃,且具有毒性和爆炸性。转炉出口处烟气的总热量约为238.6×10³ kcal/t钢,一般采用汽化冷却烟道(余热锅炉)进行蒸汽回收的高温显热约占9.6%,大量的潜热则通过回收转炉煤气(具备回收条件的转炉烟气)加以利用。值得重视的是,转炉煤气中含有约20%的CO₂,大量的CO₂不仅降低了转炉煤气的燃烧热值与能源转换效率,增加了地球环境负荷,而且对煤气回收和储存设备具有一定的腐蚀作用。随着我国能源短缺问题日益加剧和环保意识逐渐增强,转炉烟气的回收和综合利用就显得尤其重要。转炉煤气作为炼钢生产中重要的二次能源,如何安全高效地回收转炉煤气,充分利用转炉烟气显热,提高转炉煤气的品质,是当前冶金工作者关注的热点问题之一。

目前,转炉烟气的净化回收主要采用湿法(OG法)和干法(LT法)回收技术,主要存在以下问题:

1、转炉烟气中存在的大量CO₂,降低了烟气的整体热值,放散的烟气也会对环境造成过多的碳负荷,也会对转炉汽化冷却烟道造成腐蚀降低其使用寿命,严重影响了转炉煤气的清洁高效资源化利用。虽然国内外冶金工作者对提高转炉煤气品质,进行了大量实验和理论研究,但多数都是从冶炼工艺制度和净化除尘方法上着手,并没有从根本上解决温室气体CO₂排放量大等问题。当前,工业废气中CO₂的转化利用问题备受人们关注,开发相关清洁转化技术迫在眉睫。

2、转炉煤气蕴含大量的物理显热。目前,转炉烟气中可供利用的高温显热,一般都采用余热锅炉进行蒸汽回收,将冶炼过程中产生的高温烟气经过余热锅炉降温并放出热量,锅炉中的饱和水吸收这些热量成为饱和蒸汽。然而,这些物理显热回收手段存在着热回收效率低,回收区段受限等缺点,致使转炉烟气余热回收不充分,造成热资源的浪费。

3、转炉煤气回收过程中的安全回收是工业生产中必须注意的问题。在烟气回收过程中,氧气的体积分数占比一定程度反映了烟气回收的安全系数。在生产中通常在氧气的体积分数小于1.5%时才开始回收烟气,这就造成了一部分烟气的浪费。因此,如何降低转炉烟气中的氧含量是安全回收的关键,也是提高转炉烟气回收量的重要支点。

本项目提出转炉汽化冷却烟道中喷吹含碳材料转化烟气中的CO₂制备高品质煤气的新方法,拟开展含碳材料与含尘高温烟气在汽化冷却烟道中的反应行为及其调控机制研究,提高CO₂转化效率,制备高品质煤气,对于钢铁企业节能减排、降本增效具有重大意义。

二、解决问题的思路与技术方案

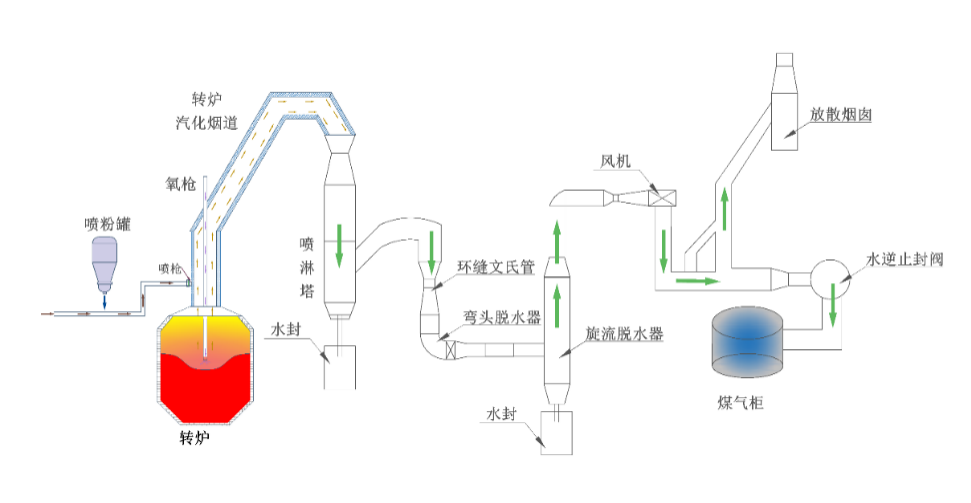

武汉科技大学周建安教授团队针对现有转炉煤气回收技术存在的煤气回收量低、二氧化碳排放量大和安全等问题,提出了向转炉汽化冷却烟道中喷吹含碳材料(煤粉等)转化CO₂制备高品质煤气的新方法,工艺流程如图1所示。其研究思路为采用气力输送技术将含碳材料送入转炉汽化烟道内,利用转炉高温烟气的物理显热将烟气中的CO₂、O₂转化为CO,实现提升转炉煤气品质、降低转炉生产中CO₂的排放及煤气回收安全性的提升。

图1转炉喷煤设备流程图

项目通过利用热态模拟实验探讨工艺参数对喷吹含碳材料与高温烟气中CO₂反应效率的影响规律;结合活化能理论和催化反应动力学,通过微分反应系统实验,建立金属氧化物FeO作用下的含碳材料-CO₂催化反应的动力学模型;通过Ansys商用软件模拟现场工况,建立汽化冷却烟道内含碳材料弥散分布模型;依照现场实际情况布置相关设备,建立生产线。

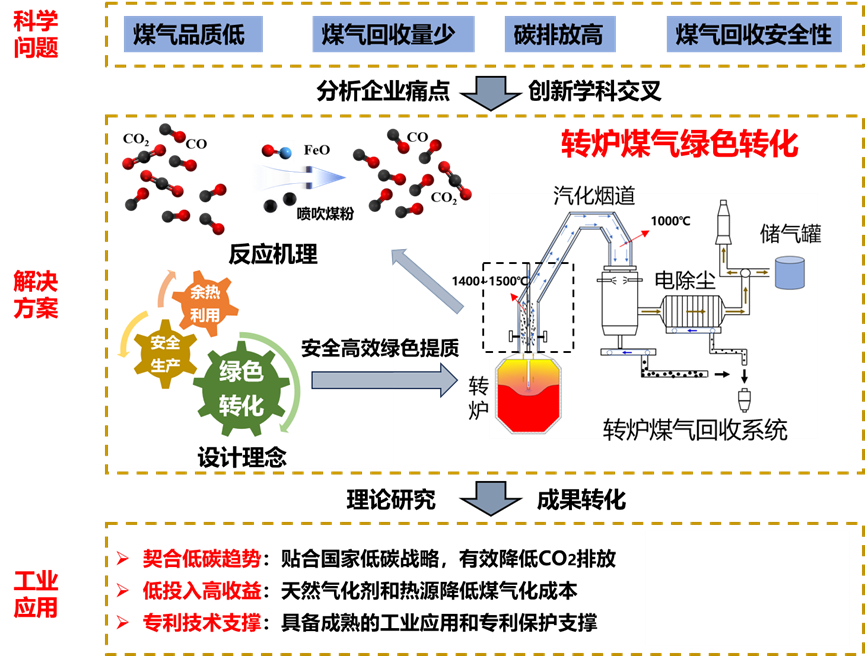

研究团队针对转炉汽化冷却烟道具备天然气化剂(CO₂、O₂)及高温物理显热的特点,以获得高品质转炉煤气和降低CO₂排放为目标,研制成功了转炉汽化冷却烟道内喷吹含碳材料获得“高品质转炉煤气”成套工业设备,已建成120t、150t转炉生产线,安全生产1-2年。解决了转炉煤气回收过程中品质低、碳排放高的技术难题。项目总体研究思路如图2。

图2 技术研究思路图

三、主要创新性成果

本研究针对现有转炉煤气回收技术存在的煤气回收量低、CO₂排放量大和安全回收等问题,提出一种转炉煤气安全高效绿色低碳回收新技术,申请并授权相关发明专利9项。已发表相关高质量论文13篇,其中TOP期刊论文5篇。

1、该研究通过转炉汽化烟道喷煤数值模拟研究,采用多相多尺度模拟方法,系统探索了喷枪数目、喷枪角度等工艺参数对汽化烟道内含碳材料分布的影响,并旨在提高喷吹效率和反应效率。通过模拟和分析含碳材料喷吹过程中的物理现象和流动特性,确保含碳材料均匀分布在汽化烟道内,并实现与转炉烟气的充分混合。该研究为实际生产操作和设备设计提供了有益的指导,优化喷吹工艺参数,以提高能源利用效率、减少污染物排放,并降低生产成本。此外,该研究也为进一步改进转炉高温烟气绿色转化提质工艺奠定了理论基础,并提供了实验验证支持;

2、阐明汽化烟道内FeO原位催化含碳材料-CO₂气化的反应机制,研究反应温度等参数与含碳材料气孔结构、含碳材料表面催化剂浓度、中间产物、催化活性之间的定性(定量)关系,揭示多组分气体、金属氧化物及含碳材料构成的复杂反应体系中含碳材料-CO₂等主反应的转化规律。

3、提出利用炼钢转炉高达1500℃的高温烟气热解气化大宗均质有机固废粉体(如焦炉除尘灰、城市生物质粉),制备极有工业价值的合成气,既利用了转炉炼钢的高温余热,又高效利用了炼钢转炉烟气中富含的二氧化碳及烟尘资源。利用有机固废粉体气化实验平台,探讨喷吹热工参数对喷吹有机固废粉体反应效率的影响规律,以及反应产物气体、飞灰对反应器中热制度的影响机制,制定转炉高温烟气协同有机固废气化的热工制度,并进行新工艺的工业示范应用。该技术以废治废,创新了转炉高温烟气和有机固废资源化利用的新途径。

四、应用情况与效果

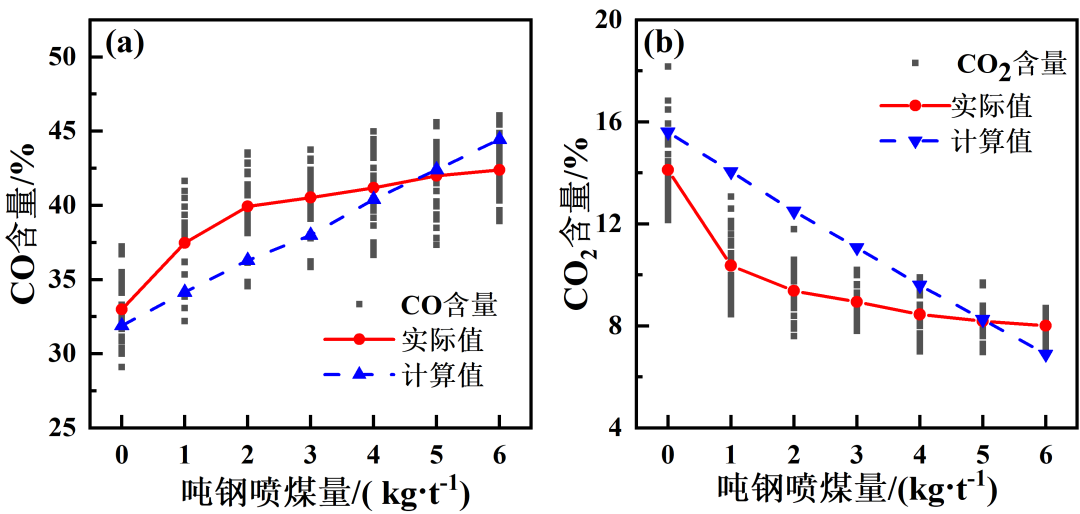

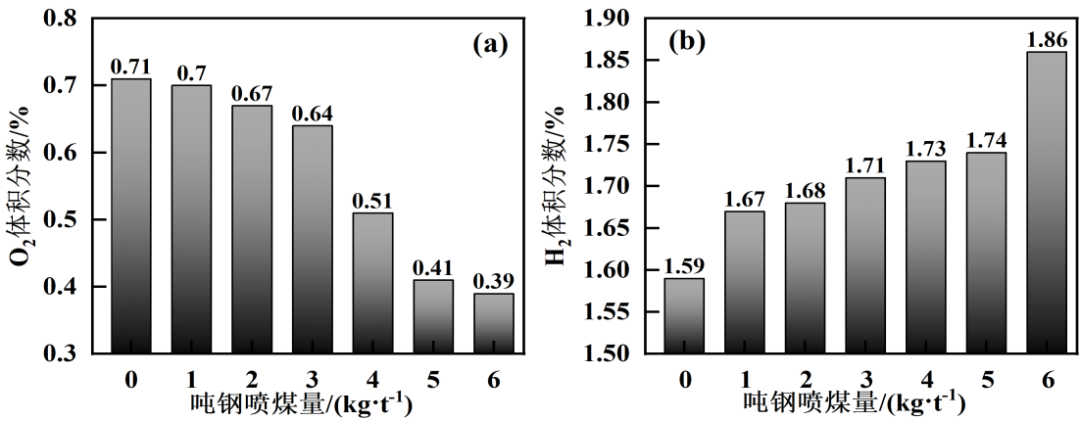

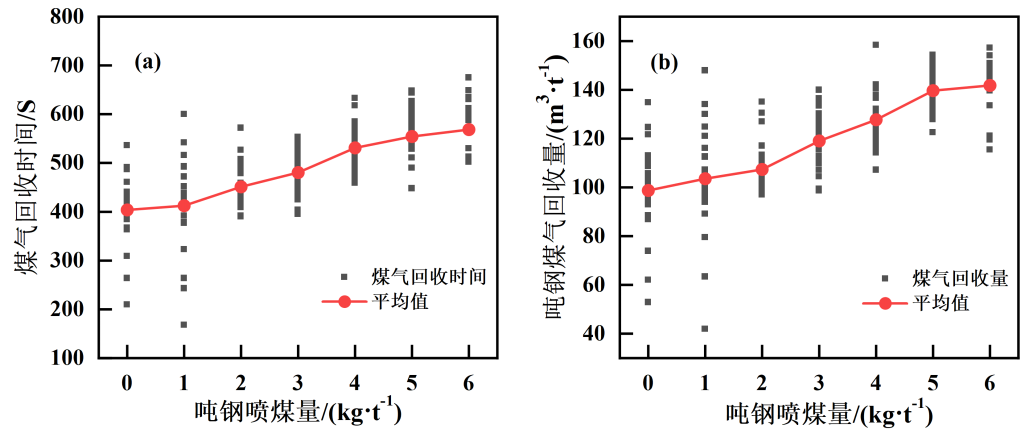

该技术先后在山西晋南钢铁集团150t转炉、山西建龙钢铁集团120t转炉上投入生产,CO平均提升30%,CO₂平均降低40%,每炉次煤气回收量平均提升,O₂平均含量降低了45.07 %,煤气平均回收时间延长了165 s,煤气平均吨钢回收量增加了43.05 m³/t,煤气平均热值增加了1662 kJ/m³。吨钢经济效益提高6-10元。150t转炉工业应用效果见图3、图4及图5。

图3 CO(a)与CO₂(b)含量随煤粉喷吹量的变化

图4 O₂(a)与H₂(b)含量随煤粉喷吹量的变化

图5 煤气回收时间(a)与煤气回收量(b)随煤粉喷吹量的变化

(武汉科技大学、山西晋南钢铁集团、山西建龙实业有限公司)