2023-08-01

一、研究背景与问题

与国际先进产线同口径比对,我国钢铁流程能效和吨钢能耗等指标还存在一定差距,又由于我国钢产量基数很大,导致碳排放总量和气体污染物排放总量居高不下,在减污降碳方向仍面临严峻挑战,亟需找到新突破口。另外,我国单工序技术与国外先进产线相比差距并不大,挖潜已接近极限,技术缺口更多表现为多工序协同能力偏弱,再进一步提高某单元工序指标,会受到其上、下游工序指标(质量、节奏和时序等)不协同的制约,全流程视野下很难做到高效协同运行已变为新的矛盾,具体表现为:

1、钢铁行业尚无流程能效动态连续计算方法,对能耗和气体污染物排放等指标评价基本是用固定时间尺度下某指标与钢产量相除的静态平均值表征,这种评估方法过于简单,无法对流程实际运行质量进行精准表征和客观追溯,也掩盖了流程挖潜方向。

2、钢铁流程中主要工序指标与国际先进产线同口径比对并不处于劣势,但由于跨工序协同能力不足,特别是关键界面技术贯通和协同调控能力偏弱,使某工序指标即使很好,也会受其上、下游工序指标不协同的牵扯而不可持续,这已成为制约很多产线运行质量偏低的主要矛盾。

3、炼钢区段是保证钢材质量的基础,但各工序功能匹配不尽合理、任务分配和控制难度不均衡、各工序时序与连铸多炉连浇的节奏仍有冲突,导致钢水质量波动较大、产品质量稳定性较差,不利于其品质增值,这将成为流程智能化转型的主要技术障碍。

4、以往生产线多以保产品生产为主,存在能源供给(输送量、网络节点位置、输送时机等)与能源需求信息的错位,常出现流程不同网络节点上能源过度供给或滞后供给现象所导致的网络节点“拥塞”、或供应不及时的“缺位”,致使煤气、蒸汽、介质气体的无序放散,或管网压力起伏波动等现象,又缺乏有效调控手段,是下一步流程挖潜的主要发力点。

基于上述背景,选择适合产线开展多工序协同攻关,其技术内涵体现在从流程系统优化角度出发,研发全流程视野下多工序高效协同运行、系统能效提升、气体污染物减排、关键工序或界面技术突破、全过程质量窄窗口稳定控制、物质流与能量流协同调配等,这将是钢铁流程技术未来发展的新命题。

二、解决问题的思路与技术方案

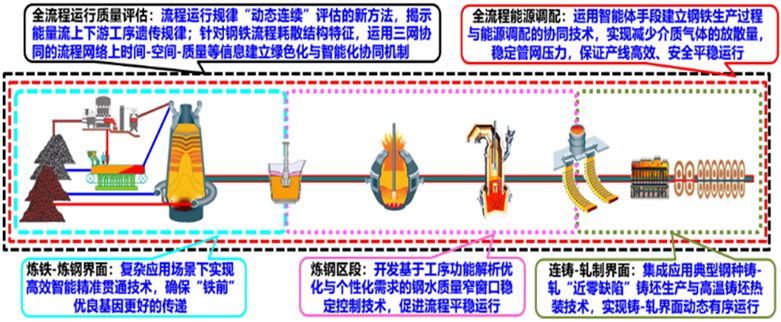

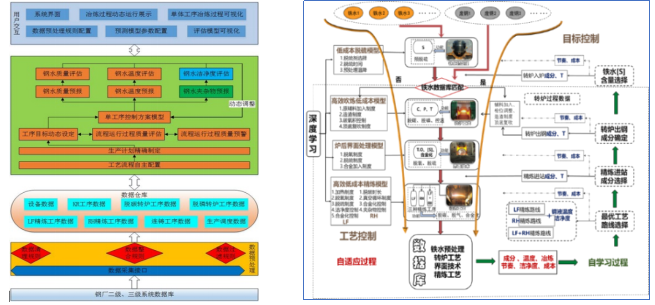

该项目自2017年起,钢铁研究总院联合首钢集团、首钢京唐公司、北京科技大学、冶金自动化院等多家优势单位,在国家重点研发计划项目《钢铁流程关键要素的协同优化和集成应用》(2017YFB0304000)的支持下,围绕钢铁流程运行质量缺乏客观评价方法、单工序指标因其上下游工序不能协同运行而难以持续提升等问题,在铁前至热轧区段开展多工序协同优化与系统能效提升的攻关(图1),突破流程高效协同运行及节能降耗提质的技术瓶颈,解决流程提质增效减排及产品品牌化等共性难题,建立钢铁流程多工序协同运行的技术架构。首次在首钢京唐产线上进行工艺集成贯通,实现了对流程运行指标进行动态连续评估及其各工序和界面工艺贯通与协同调控,发挥了钢铁流程动态有序协同连续运行特征及节能提质降耗的技术优势。

图1 项目技术路线与研究思路

三、主要创新性成果

1、首次在国际上创建钢铁流程运行质量指标“动态连续”评估方法,并揭示钢铁流程绿色化与智能化协同机制,为流程能效提升和智能化转型提供了新思路。

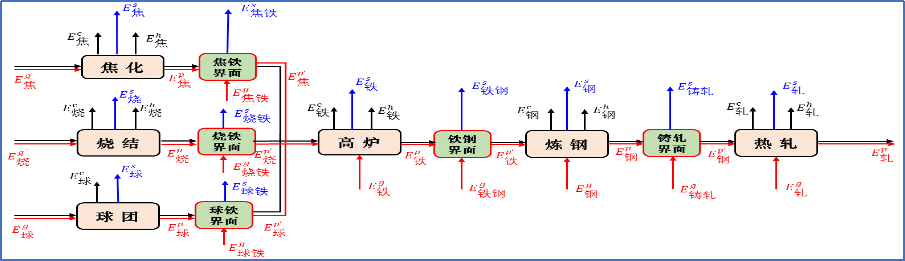

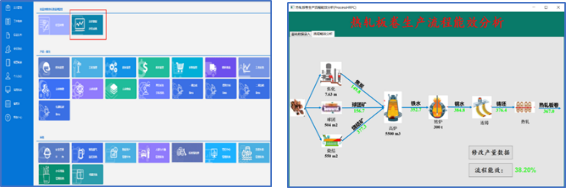

以往我国钢铁行业在流程能效、能耗和污染物排放等方面都是针对个别装置、工序、流程等指标进行“静态、平均”测算,评价方法过于简单,无法对流程运行质量精准表征和客观追溯,掩盖了挖潜方向。针对上述问题,建立了钢铁流程能效评价模型(图2),揭示了影响流程能效的关键因素,基于物质流和能量流耦合关系,首次建立钢铁流程能效、能耗和气体污染物排放量等指标动态连续评估方法,借助依托产线匹配的先进数采能力,将各工序或界面输入-输出参数的转化规律、上下游工序数据遗传规律、流程计算边界、数采频率等嵌入系统中(图3),可实现对钢铁流程运行质量的动态连续评估,解决流程能效评估的方法论问题,形成行业标准1项。从本质上探究生产过程实际能源利用、回收、投入和损失情况,并揭示流程能效提升方法和规律,构建多尺度多视角的流程能效评估软件(图4),为流程运行质量提升提供方法和工具支撑。

图2 钢铁生产流程能效评价模型

图3 首钢京唐数据决策软件系统 图4 流程能效评估软件

图3 首钢京唐数据决策软件系统 图4 流程能效评估软件

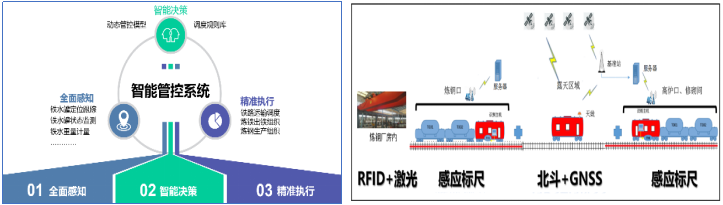

2、集成开发了炼铁-炼钢界面工艺贯通和智能调控技术,实现了三座采用高比例球团炼铁的超大型高炉用不同吨位铁水罐分别向2个炼钢厂自动、高效、精准分配铁水资源的保障能力,确保了该流程先进的基因向下游工序有序传递和释放。

首钢京唐二期工程投产后,3座超大型高炉都采用高比例球团进行炼铁生产,增加了第二条炼钢产线,造成炼铁-炼钢界面工艺路径复杂多变、铁水运输路径频繁交叉等待、高炉精准出铁难、从高炉出铁到KR进站铁水温降较大等问题。因此,研发的炼铁-炼钢界面智能管控系统(图5)集成应用了先进的在线感知技术,开发了兼容北斗系统的铁水罐全程精准定位(图6)和铁路微机联锁交互技术(图7),铁水罐厂外定位精度3cm,厂内定位精度1mm,车间内天车行走定位精度0.5m,实现界面运行状态的全面感知和动态监测;建立了界面动态管控模型与调度规则库(图8),实现界面运行事件的智能决策和精准执行。

图5 炼铁-炼钢界面智能管控系统 图6 铁包位置跟踪系统

图7 铁路运输系统智能管控系统 图8 铁水罐调度系统界面

通过炼铁-炼钢界面贯通和智能调控等技术的实施,铁罐周转组织更加顺畅,高炉出铁稳定性、铁水到站温度和KR脱硫合格率等指标明显改善,其中:300吨铁水罐±0.5吨装准率由2015年的95.3%提升至2022年底的98.9%,从高炉出铁到进KR站铁水温降由2015年的123℃降低至2022年的96.2℃,铁水装准率和铁水温降控制等指标处于国际领先水平。

3、首次从钢水成分、温度、洁净度、时间等多因素协同角度开发钢水质量窄窗口控制技术(区别于以往钢水“窄成分”控制的工序级理念);集成开发并应用了“近零缺陷”铸坯生产、铸坯热送裂纹控制等技术,有力支撑了流程动态协同运行及能效提升。

针对炼钢区段各工序任务分配不均衡、控制难度参差不齐,很难实现各工序“准等节奏”稳定运行与连铸恒拉速多炉连浇的节奏相匹配的问题,在国际上首次从钢水成分、温度、洁净度、时间等多因素协同角度,创新开发了钢水质量窄窗口控制技术(图9和图10),区别于以往片面追求钢水窄成分控制的工序级操作理念,有利于实现跨工序协同运行,满足连铸恒拉速多炉连浇的节奏要求。

图9 高温铁素流质量智能管控仿真系统 图10 钢水质量窄窗口控制技术

国内外微合金化钢在轧制过程中“边直裂”缺陷比例高达80%,通常做法是将热铸坯下线冷却后切角或板带材裁边;又因高温铸坯表面红送裂纹缺陷时常发生,需要将铸坯下线长时间堆垛缓冷至裂纹敏感的600℃以下,严重影响金属收得率、产品质量和生产效率,铸坯显热利用率低,不利于流程提效和降耗。

创新开发并率先应用了二次倒角铸坯的“近零缺陷”铸坯生产技术(图11和图12),减少带钢边直裂缺陷和裁边量,提高成材率,铸坯表面无缺陷率达到99.6%;集成应用国际领先的连铸坯表面快冷-直装技术(图13和图14),显著提高铸坯入加热炉温度,有效解决铸坯红送裂纹发生的难题,达到国际领先水平。

图11 倒角结晶器 图12 倒角铸坯 图13 铸坯表面淬火 图14 表面淬火铸坯

4、创新开发了钢铁流程物质流和能量流协同调配技术,将生产过程在时空节点上的能量需求与能量供给做协同调配,保证产线平稳生产和能效提升。

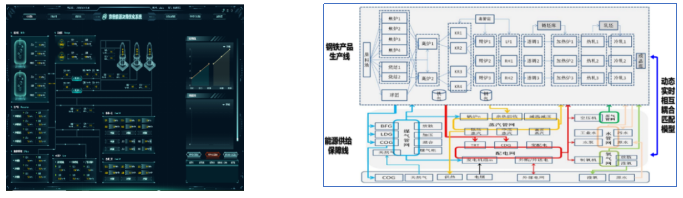

针对能源调配相对被动和滞后于钢铁生产过程、造成煤气和各介质气体无序放散以及管网压力波动等问题,构建了基于优化算法的能源优化调配模型,创新开发基于动态仿真的多场景能源计划和多介质能源优化调配技术(图15~图16),使生产线与能源供给线做到不同时空动态耦合匹配的控制效果。

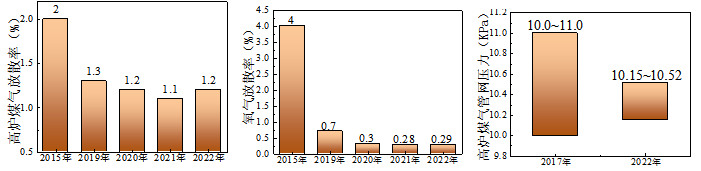

据测算,该调配模型在首钢京唐产线实施后,氧气和高炉煤气放散率分别减少至当前的0.29%和1.4%(图15~图16);管网压力波动范围收窄至10.15~10.52kPa(图17),保证产线平稳生产和能效提升。解决了长期以来煤气、蒸汽、能源介质气体无序放散、管网压力波动大等共性难题,保证了产线平稳运行和流程能效提升。

图15 多介质动态调配决策优化界面 图16 智能协同调配软件控制图

图17 高炉煤气放散率情况 图18 氧气放散率情况 图19 高炉煤气管网压力情况

四、应用情况与效果

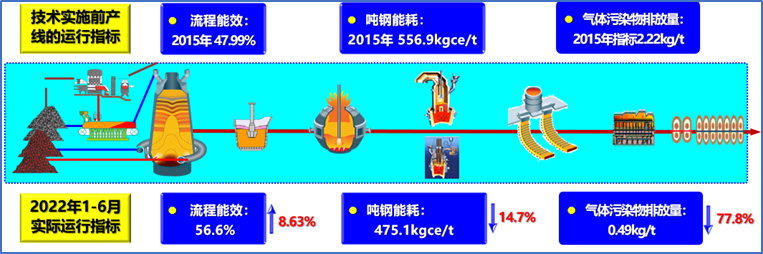

项目授权专利38件(授权发明专利31件)、制定标准4项(国标1项、行标1项、团标2项)、获得软著22项、发表论文50篇。中国钢铁工业协会组织专家评价结论为:整体技术达到国际领先水平。项目首次在首钢京唐产线上将钢铁流程多工序协同优化与系统能效提升理论研究与关键技术进行工艺集成贯通实施,实现了物质流、能量流协同优化的炼铁-炼钢界面、炼钢区段和铸-轧界面工艺贯通与稳定运行,流程能效由47.99%提高到56.62%、吨钢能耗降至475.14kgce(降幅14.7%)、吨钢气体污染物排放量降至0.49kg。为我国钢铁流程绿色化与智能化转型升级提供了样板工程。

项目成果在首钢京唐公司产线实际应用后,近三年增收节支8.61亿元,CO2减排约552万吨,气体污染物减排4.67万吨,此外,项目相关理论研究和关键技术成果也已在国内20多家钢企成功应用,经济和社会效益显著。(钢铁研究总院有限公司)